SICHERER AUFTRITT BEI DER ARBEIT SEIT 115 JAHREN

Ein modischer Damenschuh mit Stahlkappe und Drei-Zentimeter-Absatz, ein sportlicher Halbschuh mit Durchtritthemmung und 3-D-Dämpfung oder ein Spezialstiefel mit hitzebeständiger Laufsohle für Gießer und Schweißer. Das sind nur drei von über 500 verschiedenen Produkten von ATLAS mit Stammsitz in Dortmund-Wickede. „Wir decken mit unseren Sicherheitsschuhen die komplette Bandbreite unserer Kunden aus der Industrie ab. So hat ein Automobilkonzern von Schweißen und Metallverarbeitung über Montage und Logistik bis hin zum Officebereich ganz unterschiedliche Anforderungen an Sicherheitsschuhe, die wir alle erfüllen“, erklärt Hendrik Schabsky, CEO von ATLAS. 2,7 Millionen Paar Schuhe fertigt das in fünfter Generation inhabergeführte Familienunternehmen pro Jahr. Täglich verkauft es rund 13.000 Paar Schuhe. Damit ist die ATLAS GmbH & Co. KG Europas führender Hersteller branchenspezifischer Sicherheitsschuhe. Zu den Kunden gehören Fachhändler in ganz Deutschland sowie Konzerne und mittelständische Unternehmen aus der Automobil-, Bau- und Chemieindustrie sowie Energieversorger. ATLAS beschäftigt insgesamt über 1.600 Mitarbeiter, davon arbeiten rund 300 Menschen in Dortmund.

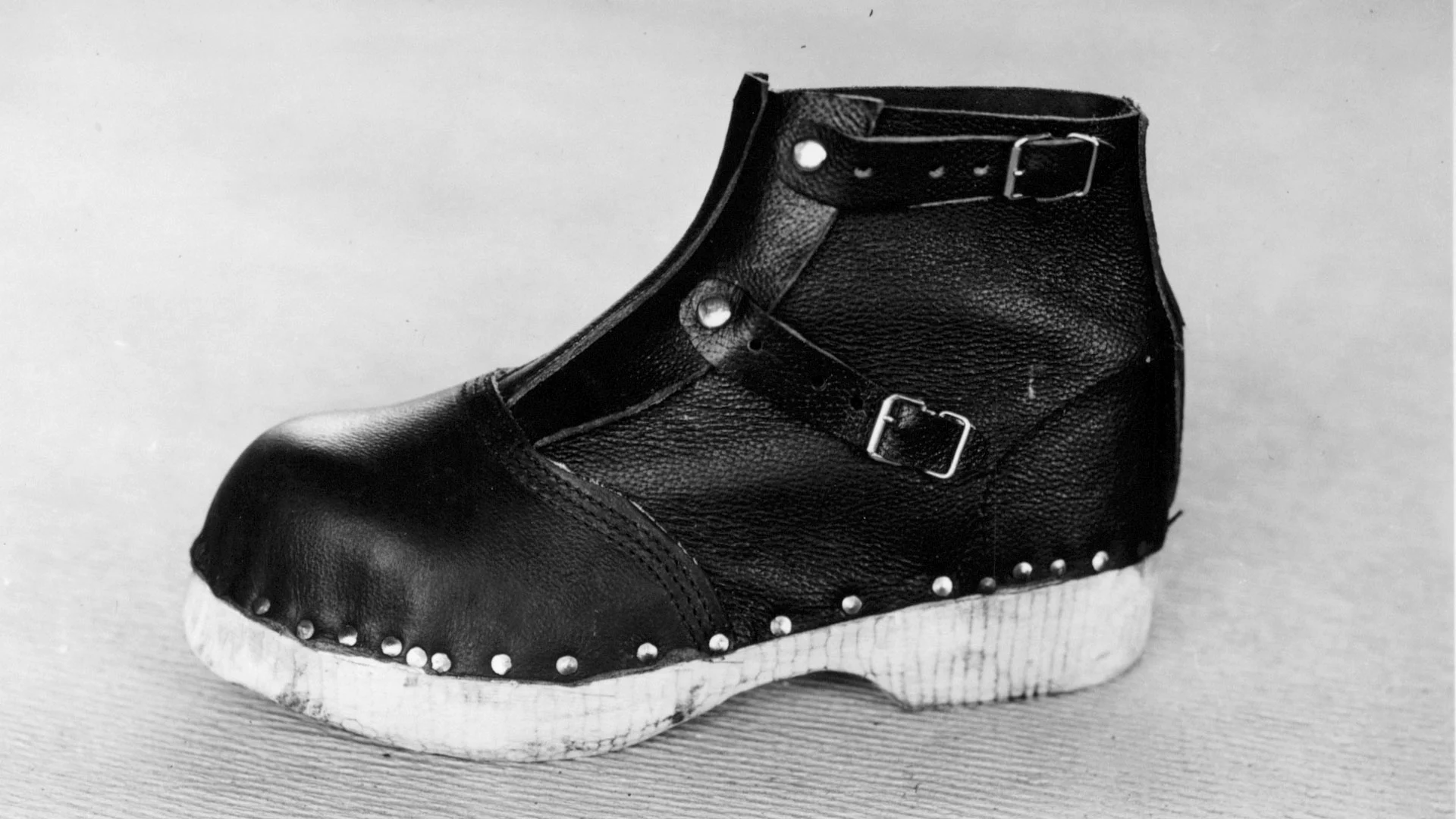

Schuhsohlen aus Buchenholz

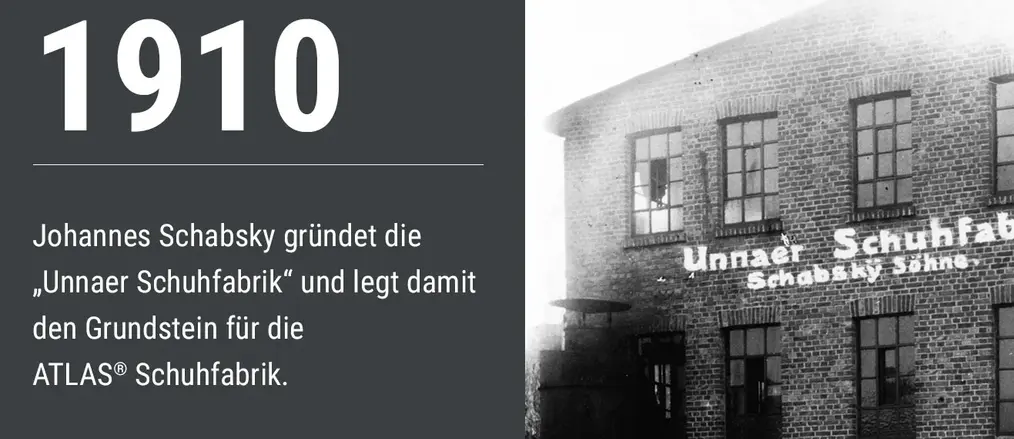

1910 gründete Johannes Schabsky die „Unnaer Schuhfabrik“. Damit legte der Ururgroßvater des heutigen Inhabers Hendrik Schabsky den Grundstein für ATLAS. Damals produzierten 16 Mitarbeiter Schutzschuhe vorwiegend für den heimischen Bergbau und die Stahlindustrie. Eine Tagesproduktion lag bei rund 80 Paar Schuhen. „Schuhsohlen für den Einsatz am Hochofen wurden damals aus Buchenholz gefertigt. Die Schuhe bestanden lediglich aus einer Holzsohle und zwei Lederteilen“, erzählt der CEO.

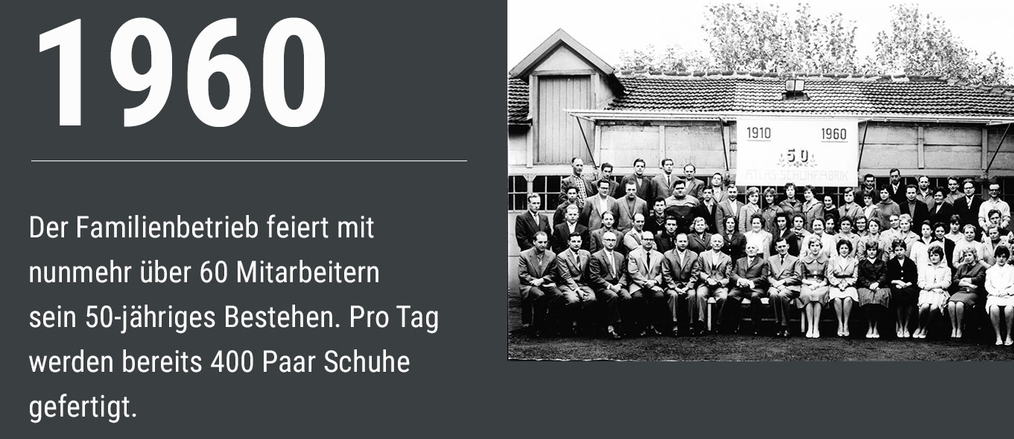

1960 feierte der Familienbetrieb mit nunmehr über 60 Mitarbeitern sein 50-jähriges Bestehen. Pro Tag wurden bereits 400 Paar Schuhe gefertigt. Noch weitere 14 Jahre wurde am Standort Unna produziert, bevor 1971 der Grundstein für die heutige Schuhfabrik in Dortmund-Wickede gelegt wurde.

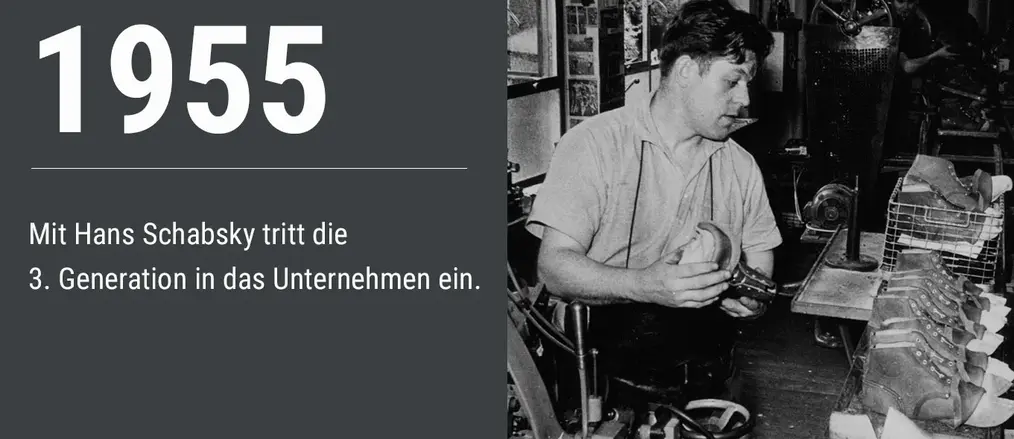

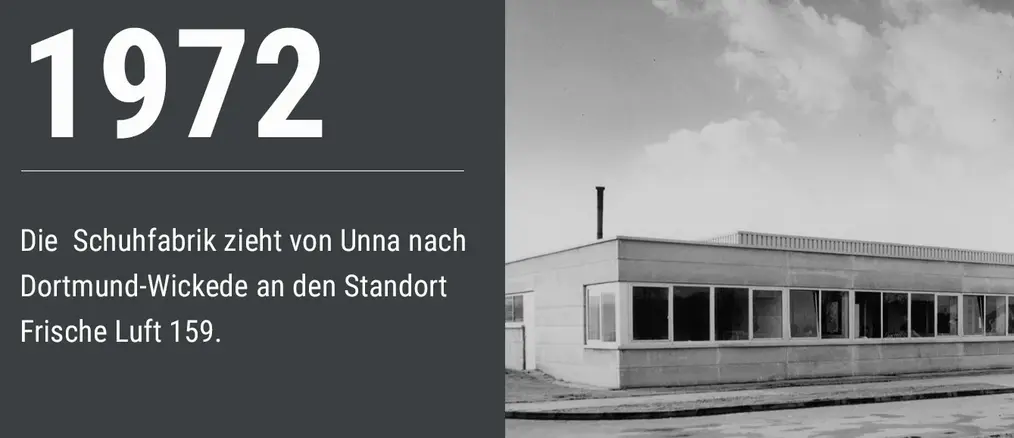

Mit dem Niedergang von Kohle und Stahl musste sich das Unternehmen umorientieren und konzentrierte sich auf die Belange der produzierenden Industrie aus anderen Branchen. Neue Produkte für Kunden aus der Automobil-, Bau- und Chemieindustrie wurden entwickelt. 1972 zog die Schuhfabrik von Unna nach Dortmund an den Standort Frische Luft 159. ATLAS gehörte zu den ersten Unternehmen im neuen Gewerbegebiet Wickede-Süd. Nach dem Tod von Hans Schabsky 1971 führten seine Ehefrau Christine Schabsky und später sein Sohn Werner Schabsky die Geschäfte weiter. Der Betrieb entwickelte sich erfolgreich und beschäftigte bald über 100 Menschen.

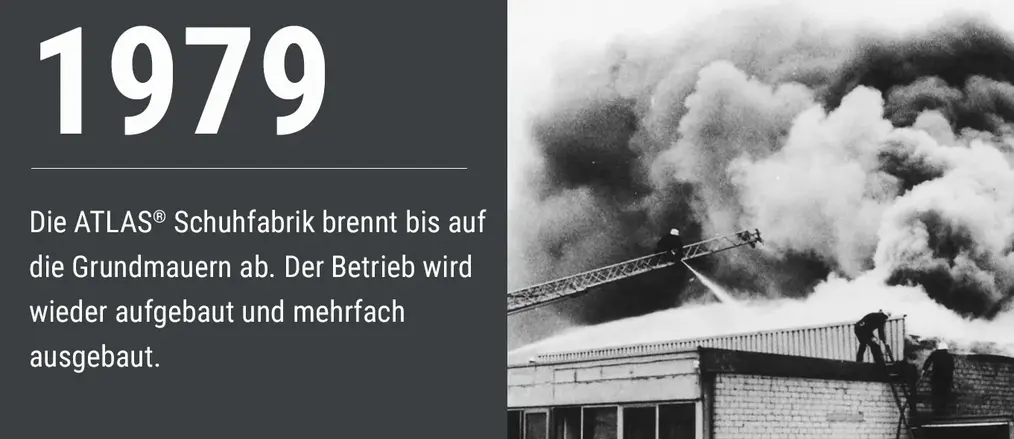

1979 kam es zu einem tragischen Rückschlag, als die Fabrik bis auf die Grundmauern abbrannte. „Das war eine unternehmerische Katastrophe, die wir nur mit allergrößter Anstrengung der gesamten Belegschaft meistern konnten“, berichtet Werner Schabsky. Nach erfolgreichem Wiederaufbau und weiteren Ausbauten 2002, 2007, 2011 und 2020 umfasst die Betriebsfläche des Stammsitzes heute rund 60.000 Quadratmeter.

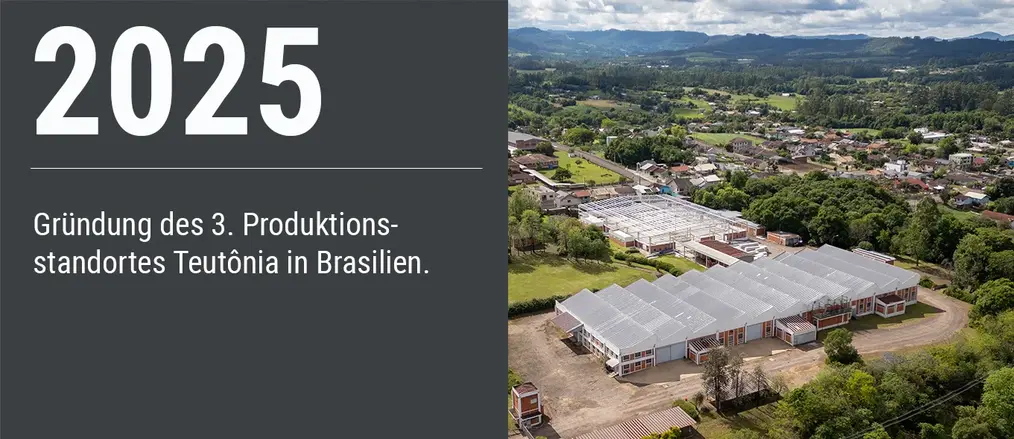

LEDEROBERTEILE AUS BRASILIEN

Seit 2006 produziert ATLAS die Lederoberteile der Sicherheitsschuhe in einem eigenen Betrieb im Süden Brasiliens. Die Endmontage der Schuhe erfolgt weiterhin am Standort Dortmund. In den vergangenen elf Jahren hat das Unternehmen die Zahl der Mitarbeiter im Bundesstaat Rio Grande do Sul, nahe der argentinischen Grenze, von anfangs 100 auf über 1.200 Beschäftigte mehr als verzehnfacht. In Brasilien werden alle Schäfte, also die Schuhoberteile ohne Sohle, komplett selbst gefertigt. Die Schäfte werden per Container nach Dortmund verschifft, wo je nach Modell die passende Sohle angespritzt wird.

Die Produktion in Dortmund arbeitet im Dreischichtbetrieb, 24 Stunden pro Tag und sechs Tage pro Woche. Hier werden die Schuhe mit Sohlen versehen und erhalten den letzten Schliff. Insgesamt stehen seit 2020 nun neun Hightech-PU Besohlungsautomaten zur Verfügung. Logistik, Außendienst und Finanzbuchhaltung sind ebenfalls in Dortmund angesiedelt. Alle Marketingaktivitäten werden von hier aus gesteuert.

Der Lagerbestand beträgt 500.000 Paar Schuhe und 300.000 Paar Schäfte. Damit garantiert ATLAS eine schnelle Lieferfähigkeit. Großkunden bestellen jeden Tag die Schuhe, die sie gerade brauchen. „Unsere Kunden aus der Industrie führen kein eigenes Lager mehr. Wir liefern bedarfsgerecht und tagesaktuell.“, so Hendrik Schabsky.

KONTINUIERLICHER WACHSTUM

ATLAS wächst kontinuierlich. In den letzten zehn Jahren hat das Unternehmen seinen Umsatz verdoppelt. Regelmäßig wird auf dem Betriebsgelände in Wickede weiter gebaut. Erst vor drei Jahren wurde eine neu errichtete Halle in Betrieb genommen. Gegenwärtig eröffnet im Winter 2020 der ATLAS Neubau 4.0. Das neue Areal entsteht für die rund 60 Mitarbeiter aus der Endmontage auf 3.500m². Zusätzlich werden Sozialräume und weitere Büroflächen für den Innendienst gebaut, die CO2-neutral genutzt werden können. Moderne Heizungsanlagen ohne fossile Brennstoffe werden in der täglichen Arbeit klimaneutral genutzt. Im Vertrieb arbeitet ATLAS bundesweit mit Fachhändlern zusammen und betreibt darüber hinaus Niederlassungen in den Niederlanden, Dänemark, Ungarn und Polen. Darüber hinaus ist das Unternehmen in allen europäischen Ländern vertreten. Die Exportquote liegt bei rund 25 Prozent.

DER SCHLÜSSEL ZUM ERFOLG

Während viele Hersteller nach Asien gegangen sind, haben wir weiter auf den Standort Dortmund für unsere Sohlenherstellung, die Endmontage und die Technologieentwicklung gesetzt. Für die Schaftproduktion sind wir nach Brasilien gegangen, als einziger Sicherheitsschuhhersteller weltweit“, betont Werner Schabsky. Das Unternehmen setzt auf konsequente Qualitätssicherung von A bis Z.

„Jede Lederhaut, jedes Mikrofasermaterial, jede Laufsohle nehmen wir selber in unseren Betrieben ab und verarbeiten dort alles selbst. Dadurch sind wir in der Produktion äußerst flexibel und können auch Auftragsspitzen abfangen. Wir sind nah am Prozess und nah am Kunden. So können wir Innovationen schnell umsetzen, selbst testen und in unsere Produktion implementieren.“

HENDRIK SCHABSKY | CEO, ATLAS

Die Industrie verlangt bei Schuhen nach Sicherheit, Komfort und Ergonomie. Die betriebliche Gesundheitsprävention rückt immer mehr in den Vordergrund. Mitarbeiter sollen vor Beeinträchtigungen ihrer Gesundheit geschützt werden. Die Unternehmen kalkulieren die Ausfallzeiten ihrer Mitarbeiter. Teure Ausfälle beispielsweise durch Muskel-Skelett-Erkrankungen sollen möglichst vermieden werden. ATLAS entwickelt gemeinsam mit den Kunden neue Produkte, die exakt auf deren Bedürfnisse zugeschnitten werden.

So suchte ein Automobilhersteller in Deutschland für seine gläserne Produktionsstraße einen metallfreien Schuh. Metallösen am Schuh sollten ersetzt werden, damit sie keinen Lack mehr zerkratzen können. Die Monteure sollten sich mit dem neuen Sicherheitsschuhen auch bei knienden Tätigkeiten flexibel bewegen können. Gemeinsam mit dem Kunden wurde die „CF-Serie“ realisiert. Die Sicherheitsingenieure und Werksärzte des Automobilherstellers und die Experten der ATLAS Schuhfabrik arbeiteten dabei Hand in Hand.

Für den Energieerzeuger RWE hat ATLAS für Arbeitsnehmer, die täglich auf hohe Strommasten steigen, einen neuen Arbeitsschuh entworfen, welcher Unfälle durch Umknicken verhindert. So profitieren nun die Mitarbeiter von einem verbesserten Knöchelschutz, der durch eine zweite Schnürung am Schuh erreicht wird. Zudem legte der Kunde Wert auf ein gutes Fußbett und eine optimale Passform: „Sicherheitsschuhe müssen perfekt passen. Mit einem selbst entwickelten Fußscanner konnten wir die Füße der Mitarbeiter exakt in der Länge und der Breite vermessen und so die optimale Schuhgröße für jeden einzelnen Mitarbeiter ermitteln“, berichtet der Geschäftsführer. Ein Scanbus von ATLAS fuhr dafür bundesweit alle RWE-Standorte an. In ihm wurden über 20.000 Füße vermessen.

FÜSSE MIT DEM SMARTPHONE SCANNEN

Im Jahr 2015 hat ATLAS als erster Sicherheitsschuh-Hersteller eine eigene App auf den Markt gebracht. Mit ihrer Hilfe können die Füße mit dem Smartphone gescannt und digital vermessen werden. So wird die exakte Schuhgröße und -weite bestimmt. Passende Schuhe aus dem Sortiment können gleich ausgewählt und bestellt werden. Spielten früher Schuhweite und Zwischengrößen überhaupt keine Rolle, so bietet Atlas heute 19 verschiedene Längen und vier verschiedene Weiten an. Arbeitsschuhe besitzen einen hohen Stellenwert in der betrieblichen Gesundheitsvorsorge. Gute Schuhe dienen aber auch zur Motivation und Anerkennung der Mitarbeiter. „Wer gute Schuhe an den Füßen hat, geht auch mit einem guten Gefühl zur Arbeit“, sagt Hendrik Schabsky.

Moderne Sicherheitsschuhe sollen möglichst leicht sein. Dafür hat ATLAS ein innovatives und ganzheitliches Sohlensystem aus Lauf-, Zwischen- und Einlegesohle entworfen, das mit Hilfe eines 3-D-Druckers visualisiert wurde. Arbeitnehmer, die den ganzen Tag auf den Beinen sind, freuen sich bei ihren Schuhen über einen hohen Laufkomfort. Für den Zehenschutz haben die Experten ergonomisch angepasste Stahl- bzw. Aluminiumkappen entworfen. Die flachen Kappen im Schuh sind von außen kaum zu erkennen und von innen nicht zu spüren. Ihre Bruchfestigkeit testet Atlas im eigenen Labor.

Durch die Digitalisierung und Industrie 4.0 werden sich die Produktion und die Arbeitsplätze in den nächsten Jahren grundlegend verändern. So geht beispielsweise in der Automobilindustrie der Trend hin zur komplett robotergesteuerten Fertigung. Die Techniker, die vor Ort die Roboter warten, sind sogenannte Langstreckenläufer. Sie arbeiten in temperierten Werkshallen und legen etliche Kilometer pro Tag zurück. Ihre Verletzungsrisiken haben sich minimiert: Sie laufen nicht mehr durch Öl oder in einen Span hinein, ihnen fällt kein Bauteil mehr auf den Fuß.

Die sich ändernden Arbeitsplätze erfordern auch von uns einen permanenten Wandel. Laufkomfort, Schuhbelüftung und komfortable Verschlüsse gewinnen zunehmend an Bedeutung“, erläutert Hendrik Schabsky. „Sicherheitsschuhe sind noch ein sehr handwerkliches Produkt. Aber die Mensch-Roboter-Kollaboration wird sich auch in der Schuhproduktion weiterentwickeln. Als innovatives Familienunternehmen sehen wir uns gut aufgestellt für die Herausforderungen durch Industrie 4.0.“